Офсетная печать прошла триумфальным маршем по дорогам XX столетия и сегодня, несмотря на активное давление со стороны других видов печати, именно офсет – наиболее популярен.

Сущность офсетной печати состоит в том, что красочное изображение с формной пластины переносится на воспринимающую поверхность с помощью промежуточной эластичной поверхности.

К нынешнему положению офсетная печать шла долго и упорно. Ее созданию предшествовало изобретение различных техник нанесения изображений на запечатываемый материал.

Из истории офсетной печати

1787 г. – Вильгельм Гааз из Базеля создает первый цельнометаллический печатный станок.

1796 г. – И. А. Зенефельдер изобрел литографию. Этот принцип нанесения изображений подразумевает физико-химическую обработку поверхности камня, благодаря которой она приобретает свойство на отдельных участках принимать литографскую краску.

1840 г. Александр Теребенев изобретает декалькоманию. Изображение печаталось на временной воспринимающей поверхности, покрытой специальным слоем. Отсюда оттиск можно было перенести на любую поверхность, вне зависимости от ее конфигурации и степени жесткости.

Принцип печати с двойным переносом красочного слоя был впоследствии использован в офсетной печати.

1844 г. – Ричард Хоу и Август Эпплгейт разрабатывают вращательный механизм и создают первую ротационную печатную машину с вращающимися цилиндрическими формной и печатной поверхностями.

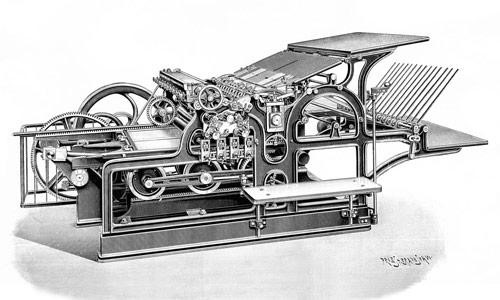

1850-е гг. – была изобретена плоскопечатная литографская машина (рис. 1).

Рисунок 1. Плоскопечатная литографская машина

1863 г. – Вильям Буллок создает ротационную машину, печатающую на обеих сторонах бумажной ленты и достигающую скорости в 30 тыс. оттисков.

1886 г. – Рудди Джонстон модернизировал литографический станок, оснастив его вместо плоского камня вращающимся цилиндром с гибкой металлической пластиной.

1870 гг. – было запатентовано несколько жестепечатных машин, которые первоначально были плоскопечатными. В качестве формы служил литографский камень. Сформированное на нем изображение перетискивалось на цилиндр, обтянутый эластичным полотном. А с него – на плоскую металлическую поверхность. Например, изобретатель Чарльз Баркли передающий цилиндр обтягивал мягким картоном.

1880 г. – Ж. М. Вуарен впервые применил резиновый цилиндр для передачи красочного изображения с литографского камня на бумагу и получил отпечатки удовлетворительного качества на грубых сортах бумаги.

1890 г. – И. И. Орлов создал способ однопрокатной многокрасочной печати (орловская печать, ирисовая печать), который и сейчас широко применяется для изготовления ценных бумаг.

1903 г. – К. Херманн впервые сформулировал идею офсетной печати в патенте на «Литографскую ротационную машину для непрямой резиновой печати». С 1905 г. компания Harris Company стала выпускать изобретенные им машины.

Именно Каспара Херманна считают в Германии изобретателем офсетной печати.

1903 г. – А. Рубель обтянул вращающийся цилиндр мягкой резиной, повысив тем самым качество и четкость печати.

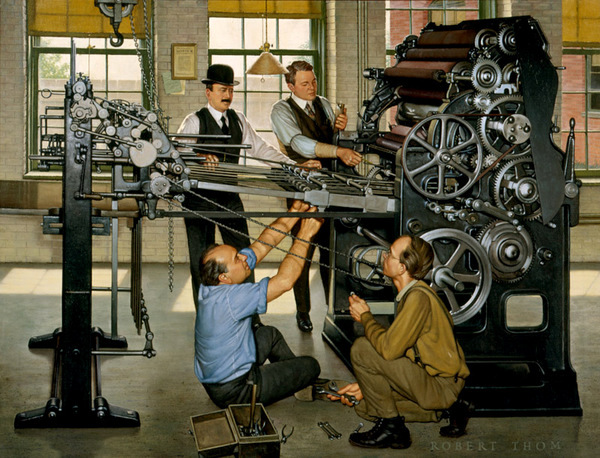

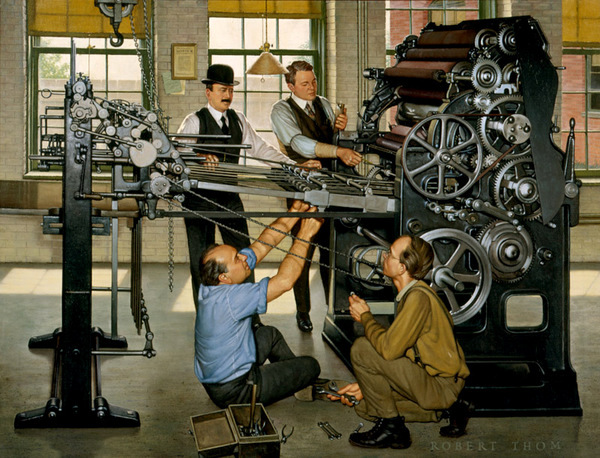

1905 г. – А. Рубель (рис. 2) создает печатную машину с переносом изображения с печатной формы сначала на промежуточный передаточный цилиндр, а затем уже на бумагу (Рубеля считают изобретателем офсетной печати в США).

Рисунок 2. А. Рубель у печатного станка

Именно Айра Рубель предложил называть новый способ печати офсетным – от английского set off – уравновешивать, оттенять. В Европе термин прижился после 1924 г., до этого, напр., в Германии новый способ печати называли Indirekter Druck (непрямая печать) или же Abklatschdruck (букв. печать с копированием).

1907 г. – фирма C.G. Rader выпустила первую в Европе офсетную машину «Триумф» (листовая ротационная машина, построенная по четырехцилиндровой схеме, осуществляла двустороннюю печать).

1909 г. – английская фирма Georges в содружестве с немецкой Mann & CoSchmiers, Werner & Stein выпустила листовую ротационную машину «Лейпциг» с двумя большими формным и офсетным цилиндрами и вдвое меньшим печатным. Альянс фирм выпускал также трехцилиндровую листовую машину «Кляйне», плоскопечатную «Рубенс» и трехцилиндровую офсетную ротационную машину «Клейнод». Эти машины позже изготавливала Coswig Schnellpressenfabrik AG (Лейпциг, Дрезден), наладившая впоследствии выпуск машин «Планета».

1910 г. – К. Херманн конструирует листовую машину, построенную по двухцилиндровой схеме. На большом цилиндре были закреплены формная пластина и декельное полотно, а офсетный цилиндр имел вдвое меньший диаметр.

По этой схеме строила машины фирма Vomag, которая после второй мировой войны работала под названием Plamag.

1911 г. – компания Faber und Scheileicher AG выпустила свою первую машину офсетной печати «Роланд» с тремя большими цилиндрами.

1912 г. – А. Рубель продемонстрировал первую в мире рулонную офсетную печатную машину «Universal», изготовленную на машиностроительном предприятии «Potter Printing Press Company» (Плайнфельд, США). Это была плоскопечатная машина, где в качестве формы использовались цинковые пластины, изображение с которых перетискивалось на цилиндр, обтянутый резиновым полотном, а с него на бумажный лист.

1912 г. – машиностроительный завод в Плауне, который построил Эрнст Германн, начал выпускать рулонные офсетные машины для двусторонней печати.

1921 г. – появилась двухкрасочная машина офсетной печати.

1923 г. – начало признания малоформатных офсетных машин, первая такая машина была выпущена берлинской фирмой Rotaprint. Название стало нарицательным, и такие машины, преимущественно, трехцилиндровые выпускали более чем в десяти государствах мира.

1926 г. – впервые офсетом была напечатана целая книга «Литография и офсетная печать» Отто Крюгера (суперобложка, переплет, форзац, текст, 146 однокрасочных иллюстраций, 21 многокрасочная таблица).

1926 г. – Faber und Scheileicher AG выпустила двухкрасочную ротационную машину «Роланд», в которой было два формных цилиндра, два офсетных и один печатный.

1927 г. – Coswig выпустила двухкрасочную листовую ротационную машину «Планета-Квинта», построенную по пятицилиндровой схеме. В дальнейшем многокрасочные листовые печатные машины «Планета» конструировались по секционному принципу. В каждой секции было по три цилиндра, а передача листа и его переворачивание при двусторонней печати выполнялось четвертым, передаточным цилиндром.

1930 г. – появилась четырехкрасочная офсетная печатная машина.

1940-50 гг. – одним из ведущих производителей рулонных офсетных машин стала фирма Plamag, которая выпускала двух- и четырехрулонные машины, печатавшие от одной до 4 красок на обеих сторонах бумажного полотна.

В основу многокрасочных рулонных машин положены три принципиальные схемы: трехцилиндровая, пятицилиндровая (два формных и два офсетных цилиндра, которые взаимодействовали с общим печатным цилиндром), третья схема – сателлитная – общий печатный цилиндр большого диаметра, с которым могли взаимодействовать 4-5 офсетных цилиндров, итого цилиндров могло быть 9 или 11).

1960–1970 гг. – рулонные офсетные машины постепенно начали выпускать все ведущие немецкие производители: Roland Offsetmaschinenfabrik Faber und Scheileicher AG (c 1965 г.), Maschinenfabrik Augsburg-Nurnberg (MAN) – c 1969 г., Heidelberger Druckmaschinen AG (c 1982 г.).

Начало 1970 гг. – широкое распространение получили машины для двусторонней печати, которые выпускались компаниями Heidelberger Druckmaschinen AG (c 1975 г.), Man-Roland AG (c 1973), Koenig und Bauer AG (c 1970 г.) и несколькими другими компаниями.

1980-1990 гг. – рулонная офсетная печать начинает широко применяться для изготовления упаковочно-рекламной и бланочно-акцидентной продукции. Печатные машины в этом случае обычно агрегатируются со всевозможными отделочными устройствами для фальцовки, перфорирования, гуммирования, лакирования.

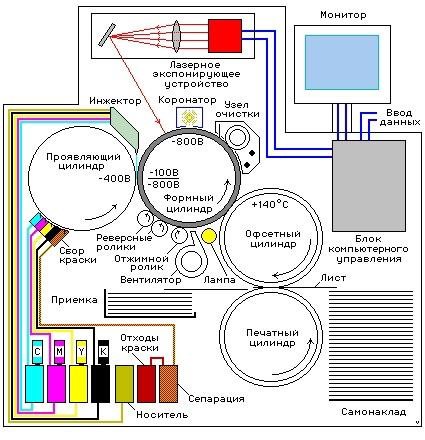

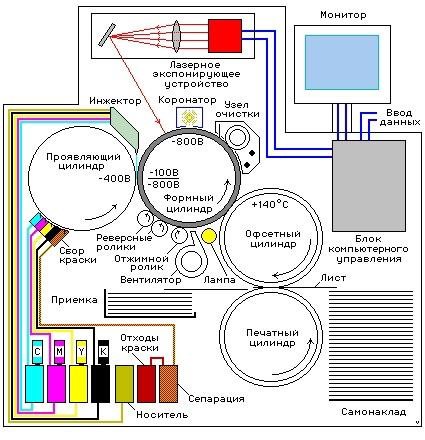

1995 г. – Indigo, приобретенная Hewlett Packard, представила свои разработки на выставке drupа 1995 (рис. 3). Компания объединила электрографию и офсетный принцип переноса изображения (электрография через второй перенос – через офсетное полотно).

Рисунок 3. Электрография через второй перенос (цифровая офсетная печать)

Принцип и номенклатура офсетной печати

Рисунок 4. Офсетная печать в действии

Офсе́тная печа́ть (от англ. off-set — без контакта с печатной формой) — технология печати, предусматривающая перенос краски с печатной формы на запечатываемый материал не напрямую, а через промежуточный офсетный цилиндр. В отличие от других методов печати, изображение на печатной форме делается не зеркальным, а прямым.

Офсетным способом печати можно изготавливать великое множество полиграфических изделий. Это может быть акцидентная продукция (бирки, бланки для награждения, буклеты, меню и сеты, плакаты, хенгеры), потребительская продукция (блокноты, бумажные пакеты, воблеры, конверты, наклейки, папки, стикеры и блоки для записей, ценники, шелфтокеры), рекламно-коммерческая полиграфия (флаеры, визитки, листовки, календари, открытки), многостраничная продукция (брошюры, журналы, каталоги, книги), упаковка и даже пластиковые карты. Деление на категории здесь достаточно условное. Часть этой продукции удобно заказывать через Интернет.

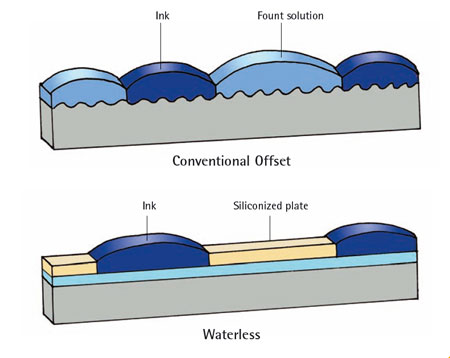

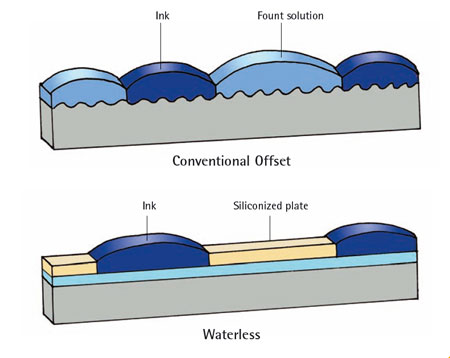

Офсетная печать с увлажнением и без

В традиционной офсетной печати краска попадает на бумагу, проходя как минимум два вала – формный и офсетный. Печатная форма чаще всего представляет собой пластину из металла, покрытую светочувствительным слоем.

Печатающие и пробельные элементы на поверхности пластин образуются путем создания различных по молекулярно-поверхностным свойствам пленок, воспринимающих влагу или краску.

Рисунок. Технологические различия между офсетной печатью с увлажнением и без

После экспонирования и проявки засвеченные части формы начинают притягивать воду и отталкивать любую маслянистую субстанцию, в частности краску. Такие части называются гидрофильными.

Незасвеченные части форм, наоборот, начинают отталкивать воду и притягивать краску. Они называются гидрофобными. Таким образом, краска попадает исключительно на гидрофобные части формы, формируя изображение.

Также в процессе печати принимают участие системы увлажняющих валиков, которые омывают форму водой, после чего система валиков с краской снова наносит краску на гидрофобные части. Рисунок или текст переносятся с формы на офсетный вал, а далее на запечатываемый материал, что снижает износ формы и повышает равномерность нанесения краски.

Кроме традиционной офсетной печати существует еще и офсетная печать без увлажнения, в которой вместо увлажняющего раствора используют силикон. Этот процесс был разработан Бюро гравировки и печати США для производства длинных тиражей налоговых марок и сберегательных облигаций (по другим данным офсетную печать без увлажнения на склоне лет придумал К. Херманн), а машины для офсетной печати без увлажнения поставляют японские компании Toray Industries и Sakurai, немецкая КВА. Но офсетная печать без увлажнения дороже и сложнее, а выбор соответствующего оборудования и расходных материалов – уже.

Таблица 1. Сравнительная характеристика преимуществ и недостатков офсетной печати с увлажнением и без

| Преимущества | Недостатки |

|---|

| Офсетная печать с увлажнением |

Более низкая стоимость услуг

Более широкий выбор расходных материалов

Сравнительно более низкая цена оборудования

| Отсутствие увлажняющего раствора может спровоцировать обжиг печатной формы красками, избыток – эмульгирование красок Чрезмерное увлажнение может привести к растяжению и деформации бумажного носителя и несоответствию цвета заявленному

Необходимо время на сушку материала

Необходимо чистить увлажняющие аппараты

Коррозия оборудования

|

| Офсетная печать без увлажнения |

Более высокое качество: четкость, контрастность и насыщенность оттисков.

Сокращается время на подготовку к процессу печати

Более стабильный процесс печати

Более экологичное производство (не используется изопропиловый спирт)

Стабильное качество за счет постоянства характеристик краски во время печати

Сокращение отходов на приладку

Шире спектр запечатываемых материалов

| Значительная стоимость печатного оборудования, более высокая стоимость расходных материалов и, соответственно, себестоимость печатной продукции

Скромный ассортимент печатных красок

Особые требования к помещениям типографий для поддержания стабильного температурного режима красочного аппарата печатной машины

|

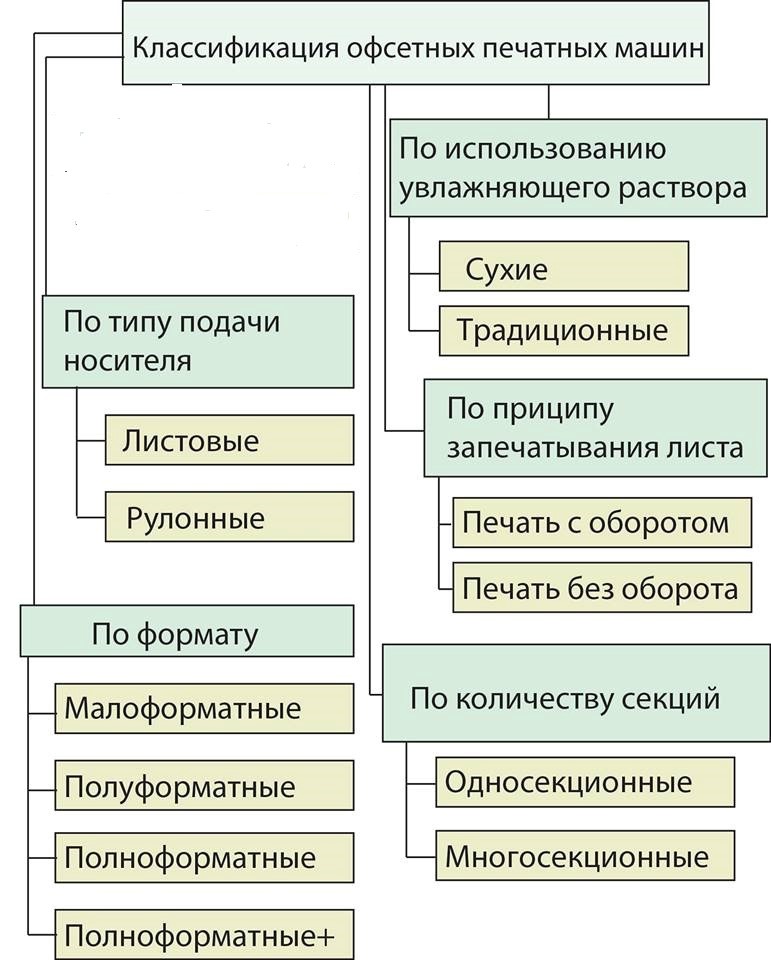

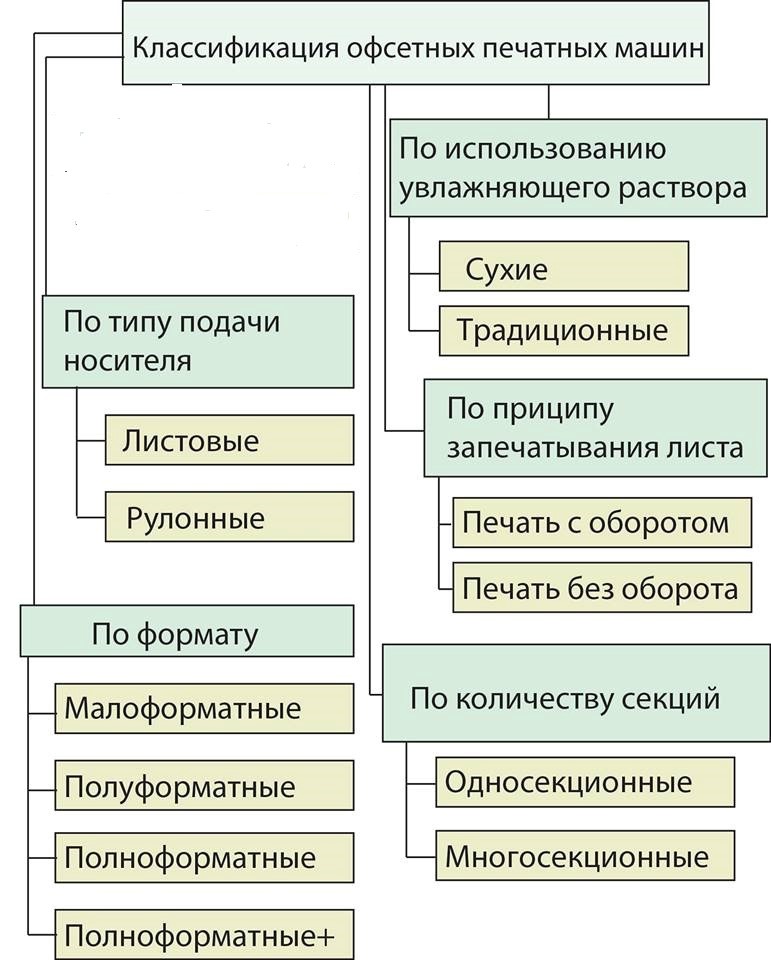

Принципы классификации офсетных печатных машин

В зависимости от типа подачи носителя выделяют листовую и рулонную рулонную офсетную печать.

Листовая офсетная печать – это печать с использованием отдельных листов бумаги.

Рулонная печать осуществляется на бумаге, которая подается в печатную машину с рулонов. После нанесения краски на бумагу она нарезается на листы нужного размера, которые сразу же фальцуются.

Рулонная офсетная печать бывает с сушкой и без (технологии heat-set и cold-set). Печать без сушки используется для печати на материалах, которые хорошо впитывают краску, например, газетных и некоторых видах офсетной бумаги. Рулонная печать с сушкой используется для печати на материалах с невысокой впитываемостью, в частности, легкомелованных сортах бумаги при печати глянцевых журналов.

В зависимости от формата листовой печати выделяют (табл. 2) малоформатную (классы 00-01), полуформатную (классы ob-3) и полноформатную листовую печать (классы 3b-5), отдельный класс офсетных печатных машин составляет оборудование классов 4-7 (форматом от 72х112 до 110х160 мм и выше) – например, машина KBA Rapida 162 имеет формат 1120х1620 мм, есть подобное оборудование в программах Heidelberg, Komori и др. производителей.

Иногда в зависимости от ширины рулона классифицируют и рулонную печать: узкорулонная, полноформатная и широкоформатная.

Таблица 2. Классификация офсетного печатного оборудования в зависимости от формата

| Класс формата | Формат печати |

|---|

| 00 | до 35х50 см |

| 01 | 46х64 см |

| 0b | 50х70 см |

| 1 | 56х83 см |

| 2 | 61х86 см |

| 3 | 65х96 см |

| 3b | 72х102 см |

| 4 | 78х112 см |

| 5 | 89х126 см |

| 6 | 100х140 см |

| 7 | 110х160 см |

Офсетные машины половинного формата используются преимущественно в коммерческом секторе печати для изготовления фирменных бланков, буклетов, бланков и этикеток, акцидентной продукции.

На полноформатных офсетных машинах печатают более широкий спектр продукции, в т.ч. – периодические печатные издания, каталоги, картонную упаковку, книги, сборные тиражи коммерческой продукции.

Рисунок 5. Классификация офсетного оборудования

Печать цветных изображений и связь с конструктивом машин

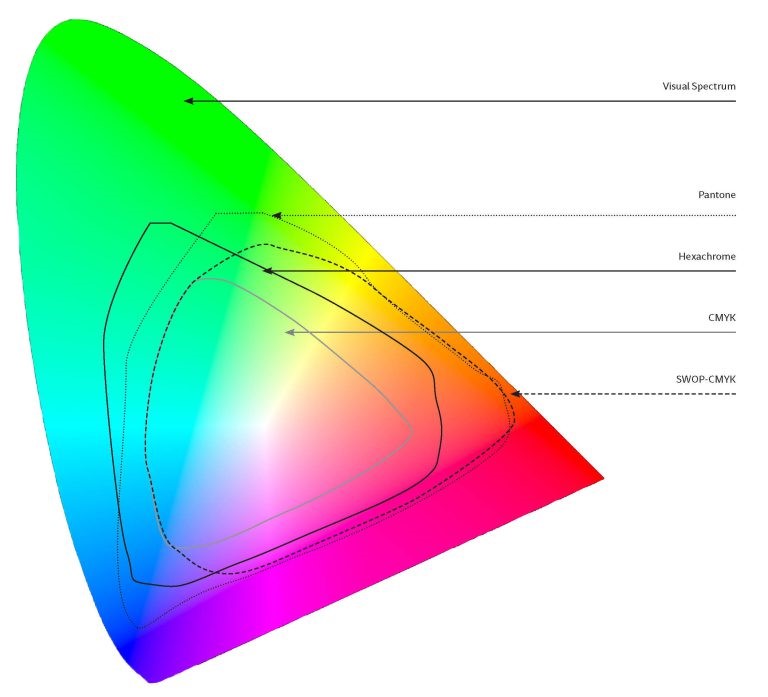

Цвета предметов делятся на хроматические и ахроматические. К ахроматическим относятся белые, серые, черные цвета и их оттенки. К хроматическим – все остальные: синие, зеленые, желтые, голубые и т.п. Все хроматические цвета, в отличие от ахроматических, имеют тот или иной фон.

Цветовой тон, насыщенность и яркость – три субъективных признака хроматических цветов. Ахроматические цвета различаются визуально только по одному из них – светлоте. Цветовой тон – это признак цвета, познается через чувства и определяется словами синий, зеленый и другие; насыщенность выражает интенсивность цветового тона; яркость характеризует светлоту (способность объекта отражать (поглощать) свет).

Цвет освещенных объектов определяется спектральным составом света, который падает на объект, и отраженным от него или пропущенным им излучением, которое потом попадает в наши глаза. Таким образом, восприятие человеком различных цветов является результатом действия на глаз в определенных соотношениях излучений трех зон спектра. На этих особенностях зрительного аппарата человека базируется возможность воспроизведения многоцветных оригиналов полиграфическим способом.

Краски для офсетной печати чаще всего прозрачные, и через них просвечивает цвет запечатываемого материала. Это довольно важно.

Например, при дневном освещении слой прозрачной краски, нанесенный на идеально белую бумагу, будет теоретически желтым, поглощая полностью синее излучение и пропуская красный и зеленый (они отразятся от поверхности бумаги и попадут в глаз). Пурпурная краска поглощает зеленые, а пропускает синие и красные излучения. Голубая краска поглощает красные, а пропускает синие и зеленые излучения. Белая бумага максимально отражает излучения всех трех зон спектра, а черная краска поглощает их.

Непрозрачные краски, в отличие от прозрачных, не пропускают, а отражают излучения. Но при этом нужно иметь в виду, что цвета прозрачных красок зависят не только от их состава, а также от оттенка бумаги.

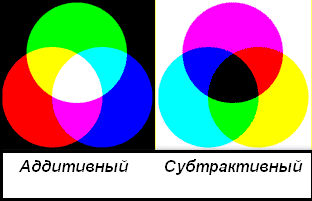

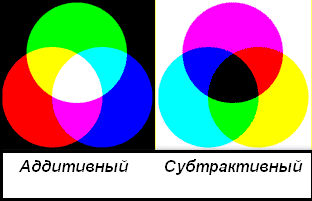

Рисунок 6. Получение новых цветов при аддитивном и субтрактивном синтезе

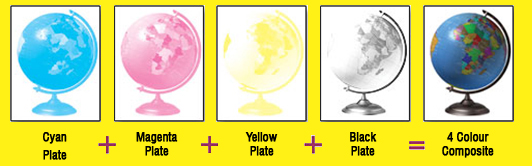

Различают два принципиально отличающиеся между собой способы получения (синтеза) цветов: субтрактивный и аддитивный (рис. 6). Субтрактивный синтез происходит при наложении окрашенных прозрачных слоев печатной краски. Он основывается на «вычитании» из падающего белого света монохроматических излучений, которые поглощаются закрашенными слоями. Излучения, которые прошли через эти слои, меняют свой спектральный состав, в результате образуется новый цвет.

В субтрактивном синтезе основными (первичными) цветами являются желтый, пурпурный и голубой. Смешивая их, можно получить все остальные цвета. В субтрактивном синтезе степень поглощения краской тех или иных излучений белого света зависит не только от цвета и прозрачности краски, но и от толщины ее слоя. С увеличением толщины слоя краски поглощение излучений возрастает. Таким образом, накладывая друг на друга слои различной толщины двух или трех красок основных цветов, можем получить самые разнообразные цвета: зеленый, оранжевый, красный, фиолетовый, коричневый и др. Образование цветов на печатных отпечатках в участках непосредственного наложения цветных красок осуществляется по правилам субтрактивного синтеза. Для обеспечения такого синтеза эти краски должны быть максимально прозрачными.

Аддитивный синтез происходит при смешивании излучений разных цветов. Основными излучения этого синтеза является красные, зеленые и синие (зональные цвета синтеза). Из них можно получить любые цвета. По принципу смешивания цветов различают три варианта аддитивного синтеза: смешивание излучений вне глаза, например, необходимый цвет на белом экране можно получить, проецируя на одно и то же место два или три зональных цвета. Пространственное смешивание основывается на ограниченном разрешении глаза – он не различает отдельно очень мелкие разноцветные элементы, а воспринимает их как один цвет, который получили оптическим смешением излучений.

При воспроизведении цветных оригиналов способом офсетной печати, вследствие растрового построения многокрасочной репродукции, имеет место синтез цветов, содержащий признаки как аддитивного, так и субтрактивного синтезов.

В создании цветных отпечатков принимают участие такие микроэлементы, как незапечатанная бумага, три одинарных (основные цветные печатные краски), три бинарных (парное наложение трех цветных печатных красок), тройные наложения основных печатных красок (цветные и черная) и их четырекрасочные наложения друг на друга с участием черной. Восемь из них образованы с участием черной краски. Такое образование цветов пространственным смешиванием излучений, которые отражаются от различных по размерам разнокрасочных участков растрового изображения, называется автотипным синтезом цвета. Такой синтез цвета является по сути своей многокрасочным аддитивным синтезом, тогда как цвета двух и трехкрасочных участков получаются путем наложения красочных слоев, то есть способом субтрактивного синтеза.

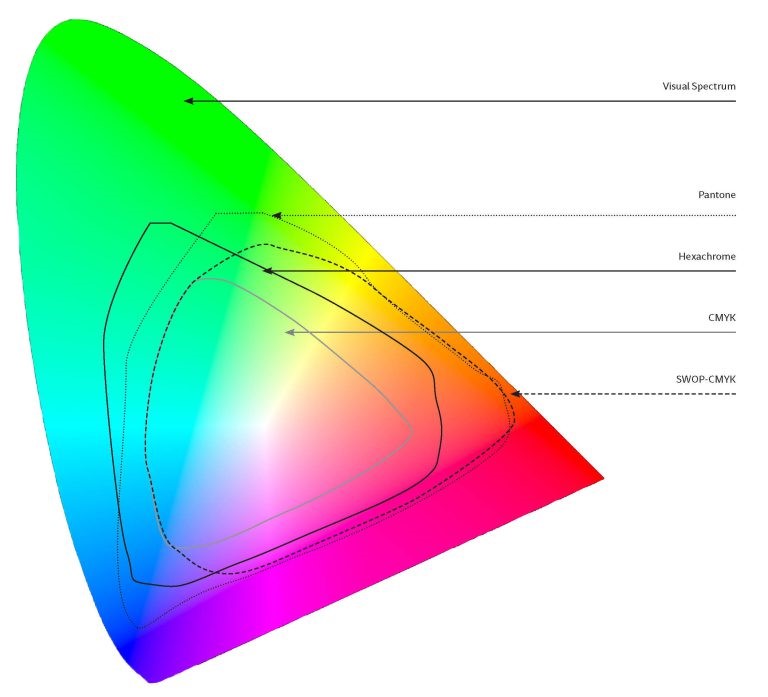

Если говорить об особенностях восприятия цвета человеком, то чаще всего для этого используют аббревиатуру CIELAB. Для наглядного описания этого диапазона воспроизводимых цветов используется диаграмма, на которой «подковообразная» фигура (рис. 7) изображает весь диапазон цветов, доступных для человеческого зрения. По краям этой фигуры расположены чистые цвета, а при приближении к центру они смешиваются, образуя в итоге точку белого цвета.

Рисунок 7. Диаграмма диапазона воспроизводимых цветов

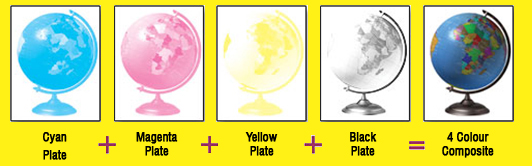

Для обозначения цветового диапазона в печати используется чаще всего аббревиатура CMYK – это система цветов для печати, при которой для воспроизведения большого количества цветов используются четыре краски – голубая, пурпурная, желтая и черная.

Цветовая модель CMYK+ может быть реализована в офсетной печатной машине с использованием цветов Pantone.

Pantone (Pantone Plus Series for Graphics) – это метод определения цвета при печати на бумаге, текстиле и пластике. Каждый, кто использует систему, точно понимает, что подразумевается под идентификатором цвета 485U и почему это не то же самое, что 485C. Pantone имеет несколько различных систем спецификации цвета. Дополнительные краски в офсетной печати используются для защиты брендов, воспроизведения фирменных цветов, печати высокохудожественных изображений с более широким цветовым охватом.

Рисунок. Воспроизведение изображения цветовой системой СМУК

Постпечать в линию

Современное офсетное печатное оборудование часто оснащается различными дополнительными секциями для послепечатной обработки и отделки в линию: лакировальными, секциями холодного тиснения и др.

Оттиски, которые позволяют получать такие машины, привлекают внимание, визуально и тактильно отличаются от обычных напечатанных материалов.

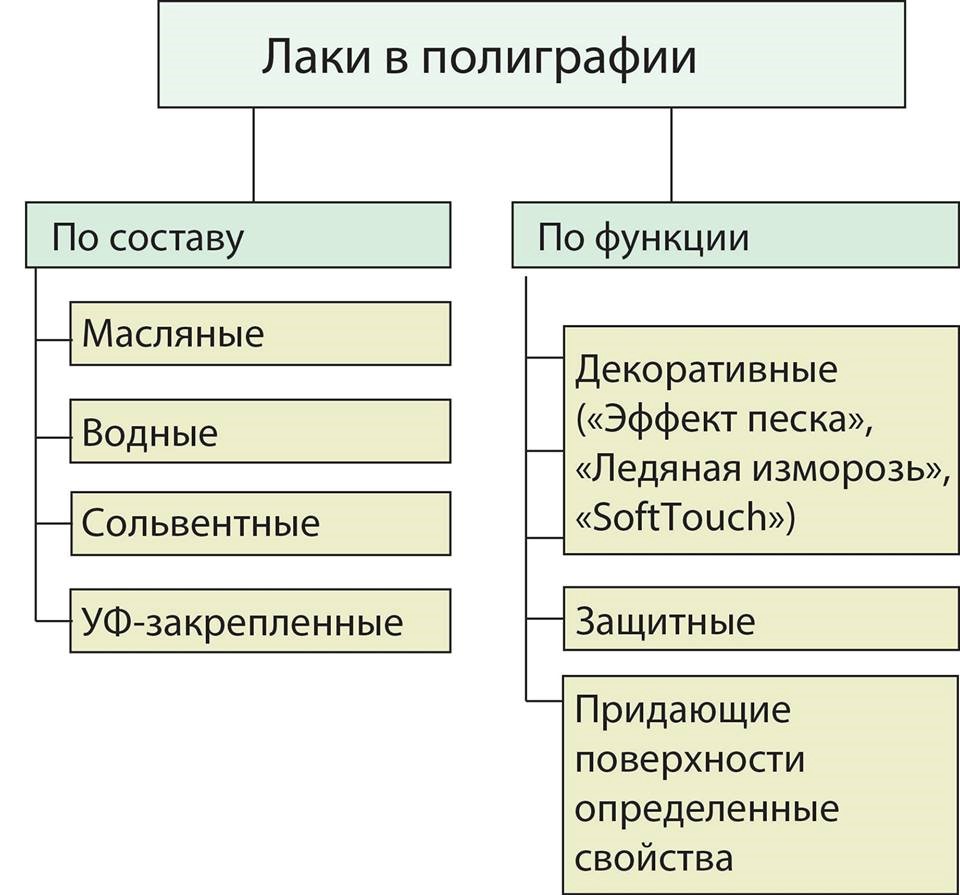

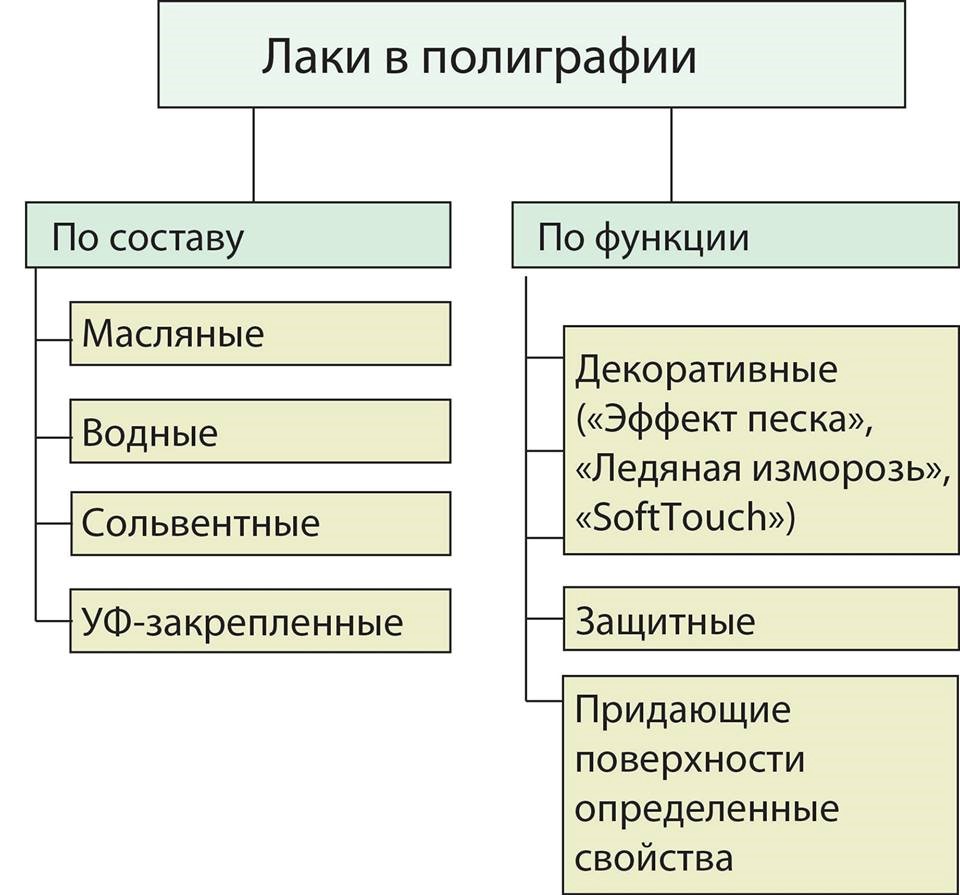

Рисунок 8. Классификация лаков

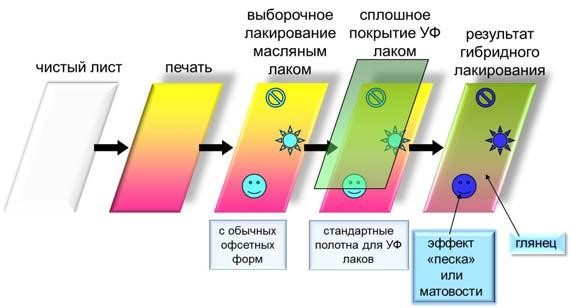

Рисунок 9. Оттиски с гибридным лакированием

Наиболее популярный способ послепечатной отделки – лакирование. Лаки в офсетной печати применяются для:

- защиты печатного оттиска (от отмарывания, истирания);

- придания изделию дополнительных/новых свойств (скольжение, барьерный эффект, запах);

- декоративной отделки изделий (придание глянца и/или матового эффекта, рельефа, объема, узора, флуоресценции, глитеры, пигменты, термохром и т.д.).

Лаки в офсетной печатной машине могут наноситься различными способами – через красочный аппарат печатной машины, аппарат увлажнения печатной машины, лакировальную секцию.

Используемые в офсетной печати лаки подразделяются на масляные, вододисперсионные, УФ-лаки и на органических растворителях.

Масляные лаки подразделяются на глянцевые лаки, которые повышают степень глянца печатных красок до 40–50% и матовые лаки.

Вододисперсионные лаки позволяют достичь 60–75% глянца и безопасны для человека и окружающей среды. Такие лаки используются для создания эффектов металлизированного, перламутрового, интерферентного блеска на упаковке пищевых продуктов, лекарств и парфюмерии.

Дисперсионные лаки позволяют имитировать определенные текстуры: «Эффект песка», «Ледяная изморозь», «Апельсиновая корка», «Икра», «Кожа», «SoftTouch».

УФ-лаки используются для производства высококачественной листовой печатной продукции. Они обеспечивают высокую степень глянца, почти мгновенно отвердевают, могут быть нанесены выборочно, не стираются и не реагируют на низкие и высокие температуры, а также не разрушаются при послепечатной обработке сразу после лакирования. Недостатки УФ-лака – характерный запах отпечатков, высокие энергозатраты на эксплуатацию устройств и малый срок хранения в 6–8 месяцев.

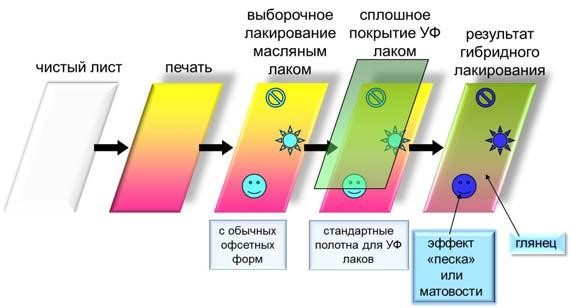

Гибридное лакирование или TWIN-Spot (drip-off) лакирование позволяет воспроизводить матовоглянцевые эффекты с использованием двух видов лаков для получения разнотипных эффектов (рис. 9).

Рис. 10. Последовательность операций при гибридном лакировании

Такое лакирование активно используют для оформления печатных многостраничных изданий, календарей, упаковки и этикетки.

Холодным тиснением называют процесс нанесения фольги на запечатываемый материал с помощью специального клея. Этот процесс гораздо проще горячего тиснения офлайн и может осуществляться в линию.

Цифра vs офсет (плюсы и минусы офсетной печати)

Когда говорят о том, каким способом уместнее печатать тот или иной тираж, то в коммерческой печати очень часто подразумевают выбор между офсетным и цифровым способами печати. При принятии окончательного решения, какую технологию выбрать, нужно учесть ряд факторов. Среди них требуемое качество печати, тираж, бюджет и дедлайн.

Цифровая печать отличается высокой скоростью. Это идеальный выбор для печати той продукции, для которой критичен срок выхода на рынок. В офсетной печати требуется определенная допечатная подготовка, поэтому тираж печатается дольше.

Второй важный аспект – тираж и бюджет. Небольшие тиражи эффективнее печатать цифрой. В офсетной печати, помимо изготовления печатных форм, затрачиваются дополнительные средства и время на настройку оборудования. Для выхода на коммерческое качество требуется отпечатать несколько десятков, а то и несколько сотен приладочных оттисков.

Хотя само понятие небольшого тиража в последнее время стирается. Высочайшая степень автоматизации современных офсетных машин, например, Heidelberg, Man Roland, KBA, интегрированные рабочие потоки позволяют одним нажатием кнопки получить полностью готовую, отпечатанную и обработанную, продукцию практически без вмешательства оператора. Системы управления этих машин позволяют хранить заказы вместе со всеми настройками и вызывать их из памяти при необходимости повторной печати. Поэтому зона пересечения интересов цифровой и офсетной печати постоянно смещается. В Украине, уместно говорить о пороге в 250–300 экземпляров многостраничной продукции.

Важное преимущество цифровой печати – отсутствие проблем с изготовлением пробного оттиска. Первый отпечаток по качеству будет точно таким же, как и последующий. В офсетной печати для этого требуется специальное оборудование. Или, как уже говорилось, несколько десятков приладочных оттисков. В то же время, системы автоматической приладки, замены печатных форм, встроенные спектрофотометры и денситометры, прочие инновационные «плюшки» дают возможность офсетным типографиям успешно играть в цифровом поле.

Еще одна сильная сторона цифровых типографий – возможность персонализировать каждый отдельно взятый оттиск. Различаться могут как текст, так и изображения или цвета. Печать переменных данных сегодня используется повсеместно.

А вот в вопросах качества печати и цветопередачи цифровые машины проигрывают офсетным (принято считать, что для «офсетного» качества печати необходимы изображения с разрешением, как минимум, 300 dpi). Производители постоянно увеличивают разрешение и диапазон цветопередачи, но все равно на сегодняшний день у офсета четкость изображения и текста выше. Различные аппаратные и программные инструменты для контроля качества печати позволяют достигать высочайшей точности в цветопередаче. Особенно за счет возможности у машин с пятью и более секциями использовать краски Pantone.

Также офсетное оборудование позволяет использовать большее количество запечатываемых материалов. Это касается нестандартных подложек и нестандартных форматов.

При офсетной печати шире и возможности послепечатной отделки. Цифровые чернила не впитываются в бумагу полностью, поэтому по краям или на сгибах могу появляться трещины. Декоративная отделка, например, выборочный лак, более эффектно смотрится на офсетных оттисках.

Рисунок 11. Пересечение цифровой и офсетной печати

Вершина офсетно-цифровой эволюционной цепи – гибридное оборудование. Решения с интегрированными офсетными и цифровыми печатными секциями, а также секциями для послепечатной отделки позволяют увеличить производительность, повысить эффективность, снизить расходы. И что самое главное – предложить заказчику уникальную печатную продукцию с дополнительной ценностью. В этом случае нет необходимости выбирать между качеством печати и скоростью, между диапазоном цветопередачи и печатью переменных данных. Кроме того, в Типографии «Вольф» нашли способ удешевить и производство многостраничной продукции, а, значит, офсетная печать в этом случае становится рентабельной и при низких тиражах. Заказчик получает все и сразу.

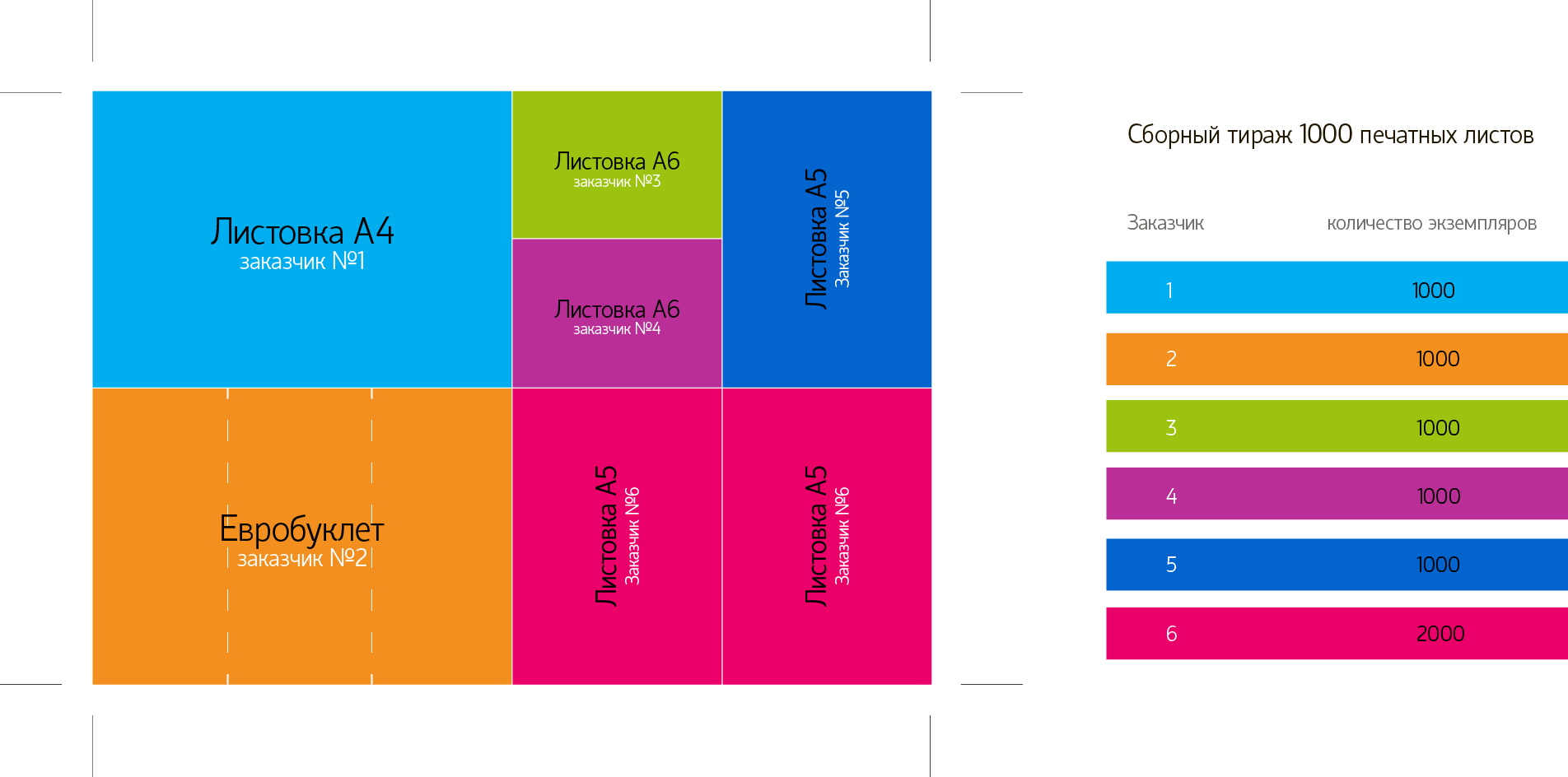

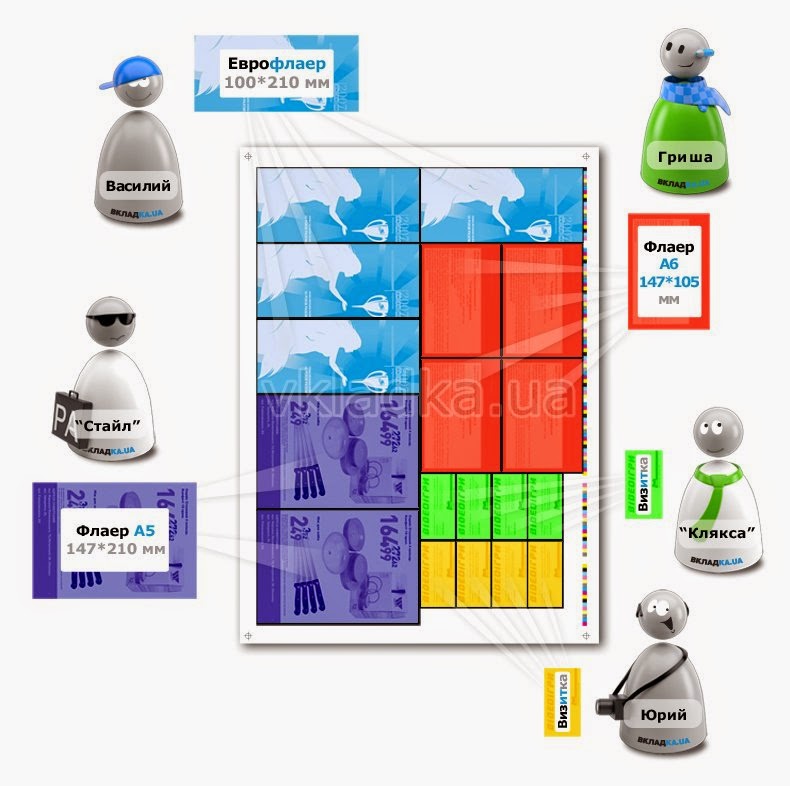

Как снизить стоимость офсетной печати

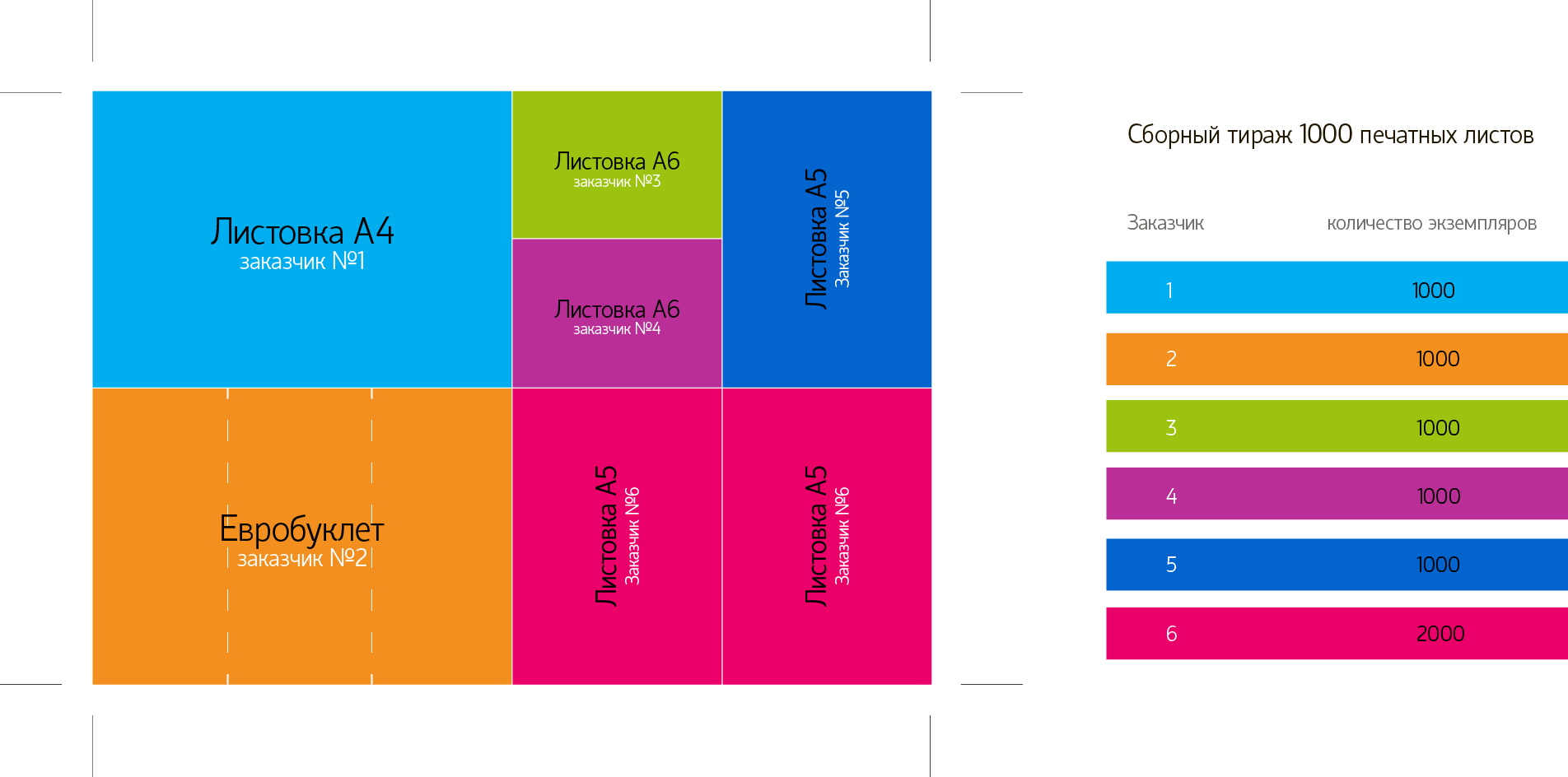

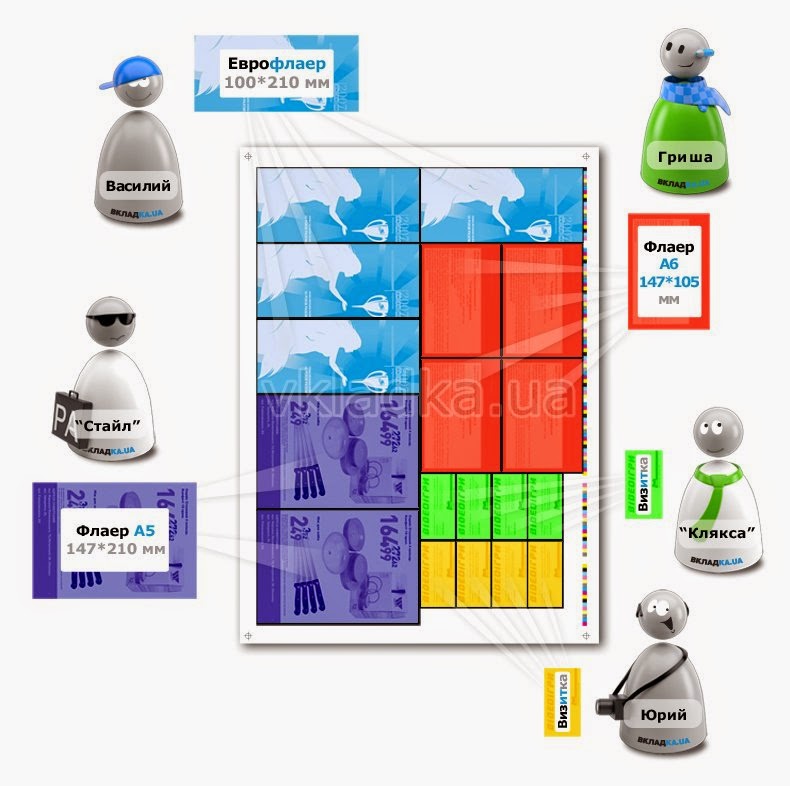

Еще более успешно конкурировать с цифровой печатью офсетная смогла благодаря появлению сборных тиражей. Если утрировать, то размещение в рамках одного спуска (соответствующего печатному оттиску) нескольких разноплановых заказов, но при этом с одинаковым тиражом, существенно удешевляет процесс производства полиграфической продукции для конечного заказчика. Ряд типографий в Украине, среди которых и ГК «Вольф», давно и успешно работают в этом сегменте, и представленные на сайте компании цены на акцидентную продукцию подразумевают, что эти заказы отпечатаны в сборном тираже.

Поскольку готовые изделия стоят дешевле, от заказчика (а это преимущественно корпоративные клиенты и посредники – РА, типографии с ограниченным парком оборудования) требуют, чтобы макет соответствовал требованиям сервиса, а сам принцип работы – доктрине Web-to-Print: то есть, загрузка макета, проверка его корректности, согласование материала, типа покрытия, сроков и способа отгрузки, оплата и место доставки. Всё! На рис. 12 показан пример формирования спуска при сборном тираже.

Рисунок 12.1. Пример сборного тиража

Рисунок 12.2. Пример сборного тиража

Кстати, ряд типографий размещают на своих сайтах «Калькуляторы», с помощью которых потребители могут рассчитать стоимость производства своих тиражей. Типография «Вольф», между прочим, одна з немногих, на сайте которой есть и «Калькулятор цифровых заказов», и «Калькулятор офсетных тиражей». Заходите, пользуйтесь и сравнивайте! Грамотно оценивайте собственные потребности и соотносите их со своими возможностями!

Осенью 2016 г. на сайте типографии «Вольф» появилась возможность заказывать многостраничную продукцию онлайн. Это было очень непросто реализовать, но в Типографии «Вольф» нашли выход: многостраничная продукция «состоит» из «деталей» продуктов, уже представленных в Интернет-магазине. Например, брошюра на скобу формата А5 – это производная от листовки формата А4.

При этом цена на брошюру, как в «Сборных тиражах», то есть существенно дешевле, чем при размещении заказа «аналоговым» образом.

А поскольку определенная категория заказчиков офсетных тиражей – это типографии, обладающие малоформатным печатным оборудованием офсетной или цифровой печати, но часто имеющие определенный парк послепечатного оборудования, в типографии «Вольф» предложили им эксклюзивную услугу «Печать в листах». «Отдаем – как есть, со шкалками и приводными крестами. Деньги берем только за печать!» – написано на сайте типографии. Отгрузка продукции производится в печатных листах B1, печатных листах А1, печатных листах B2, печатных листах A2.

И в этом случае заказчик также может выбрать тип материала и покрытия, указать тираж и сроки изготовления.

Офсетная печать будет жить

Одним словом, несмотря на серьезное давление со стороны конкурирующих способов, офсетная печать пока не утратила своих позиций в большинстве популярных сегментов рынка: коммерческой печати, производстве рекламной полиграфии, многостраничной продукции и бумажно-беловых изделий, и, конечно, упаковки.

По данным Smithers Pira, в 2010 году было отпечатано 50,7 трил. листов формата А4. При этом 49,8 трил или 98,1% было отпечатано на офсетных машинах, а в 2016 г. доля офсетной печати на рынке полиграфии уменьшилась до 97,3%. Основной фактор дальнейшего развития офсетной печати – рост спроса на картонную упаковку.

Офсетная печать – абсолютный лидер мирового рынка полиграфических услуг по количеству оттисков. Даже в 2022 г. (при явном росте «цифры»), на офсет будет приходиться более 70% от общего объема мировой полиграфической продукции.

Листовое офсетное оборудование остается лидером по инвестициям полиграфистов, особенно в сегменте книжно-журнальных типографий.

Кстати, 84% печатных СМИ изготавливаются способом рулонной офсетной печати без сушки.

UK

UK  RU

RU  PL

PL  EN

EN  IT

IT  ES

ES  DE

DE  FR

FR